ინდუქციური ალუმინის შეფუთვა კომპიუტერით

ინდუქციური ალუმინის შედუღება მრეწველობაში უფრო და უფრო ფართოვდება. ტიპიური მაგალითია სხვადასხვა მილების გადაკვრა საავტომობილო სითბოს გადამცვლელი კორპუსისთვის. ინდუქციური გათბობის coil ამ ტიპის პროცესისთვის ფართოდ გამოიყენება არააცირკულაციური, რომელიც შეიძლება მოხსენიდეს როგორც "Horseshoe-hairpin" სტილი. ამ კოჭებისთვის მაგნიტური ველი და შედეგად მორევი დენის განაწილება თავისთავად 3-D ხასიათისაა. ამ პროგრამებში არსებობს პრობლემები ერთობლივი ხარისხისა და შედეგების თანმიმდევრულობის ნაწილში ნაწილში. მსხვილი საავტომობილო მწარმოებლისთვის ერთი ასეთი პრობლემის გადასაჭრელად, პროცესის შესწავლისა და ოპტიმიზაციისთვის გამოიყენეს კომპიუტერული სიმულაციური პროგრამა Flux3D. ოპტიმიზაცია მოიცავდა ინდუქციური სპირალისა და მაგნიტური ნაკადის კონტროლერის კონფიგურაციის შეცვლას. ახალი ინდუქციური ხვია, რომელიც ექსპერიმენტულად დადასტურებულია ლაბორატორიაში, აწარმოებს ნაწილებს უფრო მაღალი ხარისხის სახსრებით რამდენიმე საწარმოო უბანში.

თითოეული მანქანა მოითხოვს რამდენიმე სხვადასხვა სითბოს გადამყვანს (გამათბობლის ბირთვები, ამაორთქლებელი, კონდენსატორი, რადიატორები და ა.შ.) ძრავის გაგრილებისთვის, კონდიცირებისთვის, ზეთის გაგრილებისთვის და ა.შ. მაშინაც კი, თუ იგივე ძრავა გამოიყენება რამდენიმე საავტომობილო მოდელისთვის, კავშირი შეიძლება განსხვავდებოდეს კაპოტის ქვეშ სხვადასხვა განლაგების გამო. ამ მიზეზით, ჩვეულებრივი პრაქტიკაა ნაწილების მწარმოებლებისთვის, რომ გააკეთონ რამდენიმე ძირითადი სითბოს გადამცვლელი სხეული, შემდეგ კი დაურთონ სხვადასხვა კონექტორები მეორად ოპერაციაში.

სითბოს გადამმუშავებელი კორპუსები, ჩვეულებრივ, შედგება ალუმინის ფარფლებისგან, მილებისა და სათაურებისგან, რომლებიც ერთმანეთთან ერთად შედუღებულია ღუმელში. შედუღების შემდეგ, სითბოს გადამყვანი მორგებულია მოცემული მანქანის მოდელისთვის, ან ნეილონის ავზების ან, ძირითადად, სხვადასხვა ალუმინის მილების მიერთებით. ამ მილებს ერთვის ან MIG შედუღება, ალი ან ინდუქციური შეფუთვა. შედუღების შემთხვევაში საჭიროა ტემპერატურის ძალიან ზუსტი კონტროლი ალუმინის დნობისა და დუღილის ტემპერატურაში მცირე განსხვავების გამო (20-50 გ, შენადნობის, ლითონის შემავსებლისა და ატმოსფეროს მიხედვით), ალუმინის მაღალი თერმული კონდუქტომეტრული და სხვა მანძილთან სხვაობა წინა ოპერაციის დროს შედუღებული სახსრები.

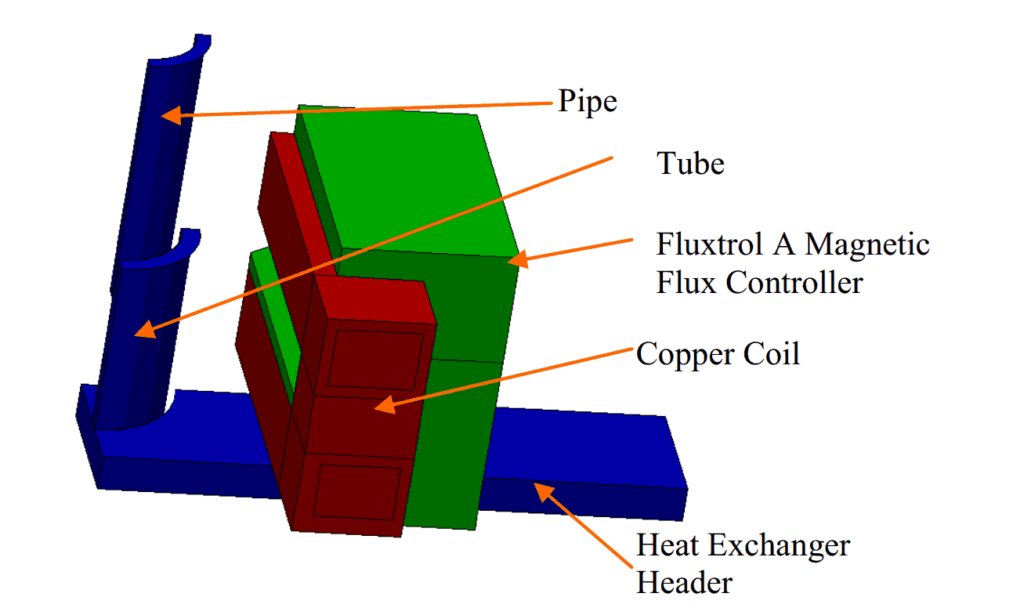

ინდუქციური გათბობა არის ჩვეულებრივი მეთოდი სხვადასხვა მილების დასადუნებლად სითბოს გადამცვლელი სათაურისთვის. სურათი 1 არის სურათის სურათი ინდუჟცია brazing მილის მილის მილის შესაფუთად სითბოს გადამყვანი სათაურით. ზუსტი გათბობის მოთხოვნების გამო, ინდუქციური ხვია უნდა იყოს დაუახლოვებელი სახსრის სიახლოვეს. ამიტომ მარტივი ცილინდრული ხვია არ შეიძლება გამოყენებულ იქნას, რადგან ნაწილის ამოღება შეუძლებელია სახსრის გადახურვის შემდეგ.

არსებობს ორი მთავარი ინდუქციური სპირალის სტილი, რომლებიც გამოიყენება ამ სახსრების დასადუღებლად: "clamshell" და "horseshoe-hairpin" სტილის ინდუქტორები. "Clamshell" ინდუქტორები ცილინდრული ინდუქტორების მსგავსია, მაგრამ ისინი იხსნება ნაწილის მოცილების მიზნით. "Horseshoe-hairpin" ინდუქტორები ფორმის ცხენის მსგავსია ნაწილის დატვირთვისთვის და არსებითად ორი თმის სამაგრი ხვეულია სახსრის საპირისპირო მხარეს.

"Clamshell" ინდუქტორის გამოყენების უპირატესობა ის არის, რომ გათბობა უფრო ერთგვაროვანია გარშემოწერილობით და შედარებით ადვილი პროგნოზირებაა. "Clamshell" ინდუქტორის მინუსი ის არის, რომ საჭირო მექანიკური სისტემა უფრო რთულია და მაღალი დენის კონტაქტები შედარებით არასანდოა.

"Horseshoe-hairpin" ინდუქტორები წარმოქმნიან უფრო რთულ 3-D სითბოს მოდელებს, ვიდრე "Clamshells". "Horseshoe-hairpin" სტილის ინდუქტორის უპირატესობა ის არის, რომ ნაწილის დამუშავება გამარტივებულია.

კომპიუტერული სიმულაცია ოპტიმიზირებს მუხრუჭს

სითბოს გამცვლის დიდ მწარმოებელს ჰქონდა ხარისხის პრობლემები ცხრილი 1-ზე ნაჩვენები სახეხზე, რომელიც გამოიყენება ცხენის სტილის თმის ინდუქტორის გამოყენებით. სამუხრუჭე სახსარი კარგი იყო ნაწილების უმეტესობისთვის, მაგრამ გათბობა ზოგადად განსხვავებული იქნებოდა ზოგიერთი ნაწილისთვის, რის შედეგადაც მოხდა სახსრის არასაკმარისი სიღრმე, ცივი სახსრები და შემავსებელი ლითონი მილის კედელზე მიმავალი ადგილობრივი გადახურების გამო. თითოეული სითბოგადამცემიდან გაჟონვის გამოსაცდელად, ზოგიერთმა ნაწილმა მაინც გაჟონა ამ ერთობლიობაში. Induction Technology Inc.– ს კონტრაქტი გაეწია პრობლემის ანალიზისა და გადაჭრის მიზნით.

ელექტროენერგიის მიწოდებას, რომელიც გამოიყენება სამუშაოსთვის, აქვს ცვალებადი სიხშირე 10-დან 25 კჰც-მდე და ნომინალური სიმძლავრე 60 კვტ. შედუღების პროცესში ოპერატორი ამონტაჟებს შემავსებლის ლითონის რგოლს მილის ბოლოზე და მილის შიგნით მილის. სითბოს გადამყვანი მოთავსებულია სპეციალურ დანადგარზე და გადაადგილდება ცხენისძირა ინდუქტორის შიგნით.

მუხრუჭის მთელი არე პრეფლუქსირებულია. ნაწილის გასათბობად სიხშირე ჩვეულებრივ არის 12-დან 15 კჰც-მდე, ხოლო გათბობის დრო დაახლოებით 20 წამია. ელექტროენერგიის დონე დაპროგრამებულია ხაზოვანი შემცირებით გათბობის ციკლის ბოლოს. ოპტიკური პირომეტრი გამორთავს ენერგიას, როდესაც სახსრის უკანა მხარეს ტემპერატურა აღწევს წინასწარ მნიშვნელობას.

არსებობს მრავალი ფაქტორი, რამაც შეიძლება გამოიწვიოს მწარმოებლის შეუსაბამობა, მაგალითად, სახსრების კომპონენტების ცვლა (ზომები და პოზიცია) და არასტაბილური და ცვალებადი (დროულად) ელექტრო და თერმული კონტაქტი მილს, მილს, შემავსებელ რგოლს და ა.შ. ზოგიერთი ფენომენი არსებითად არასტაბილურია და ამ ფაქტორების მცირე ვარიაციამ შეიძლება გამოიწვიოს პროცესის განსხვავებული დინამიკა. მაგალითად, ღია შემავსებლის ლითონის რგოლს შეუძლია ნაწილობრივ განიტვირთოს ელექტრომაგნიტური ძალების ქვეშ, ხოლო ბეჭდის თავისუფალი დასასრული შეიძლება გაიწოვოს კაპილარული ძალებით ან დარჩეს გაუხსნელი. ხმაურის ფაქტორების შემცირება ან აღმოფხვრა რთულია და პრობლემის გადაჭრა მოითხოვს მთლიანი პროცესის სიმტკიცის გაზრდას. კომპიუტერული სიმულაცია ეფექტური ინსტრუმენტია პროცესის ანალიზისა და ოპტიმიზაციისთვის.

შედუღების პროცესის შეფასებისას შეინიშნებოდა ძლიერი ელექტროდინამიკური ძალები. ენერგიის ჩართვის მომენტში, ცხენის ჭურვი აშკარად განიცდის გაფართოებას ელექტროდინამიკური ძალის მოულოდნელი გამოყენების გამო. ამრიგად, ინდუქტორი მექანიკურად გაძლიერდა, მათ შორის შეიქმნა დამატებითი ბოჭკოვანი (G10) ფირფიტა, რომელიც აკავშირებს ორი თმის სამაგრის ძირების ფესვებს. ელექტროდინამიკური ძალების სხვა დემონსტრირება იყო გამდნარი შემავსებლის ლითონის გადატანა სპილენძის მახლობლებთან ახლოს მდებარე ადგილებში, სადაც მაგნიტური ველი უფრო ძლიერია. ნორმალურ პროცესში, შემავსებელი ლითონი თანაბრად ნაწილდება სახსრის გარშემო კაპილარული ძალებისა და სიმძიმის გამო, განსხვავებით პათოლოგიური პროცესისაგან, როდესაც შემავსებლის ლითონი შეიძლება ამოიწეროს სახსრიდან ან გადაადგილდეს მილის ზედაპირის გასწვრივ.

იმის გამო, რომ ინდუქციური ალუმინის შედუღება ძალიან რთული პროცესია, შეუძლებელია ელით ურთიერთდაკავშირებული მოვლენების მთელი ჯაჭვის ზუსტ სიმულაციას (ელექტრომაგნიტური, თერმული, მექანიკური, ჰიდროდინამიკური და მეტალურგიული). ყველაზე მნიშვნელოვანი და კონტროლირებადი პროცესია ელექტრომაგნიტური სითბოს წყაროების წარმოქმნა, რომლებიც გაანალიზდა Flux 3D პროგრამის გამოყენებით. ინდუქციური შედუღების პროცესის რთული ხასიათის გამო, პროცესის დიზაინისა და ოპტიმიზაციისთვის გამოიყენეს კომპიუტერული სიმულაციისა და ექსპერიმენტების კომბინაცია.